随着工业发展的不断升级,对产品设计要求的不断提高,在工业制造领域,产品竞争愈演愈烈。如何满足高要求的复杂产品设计成型,同时缩短产品开发周期,是当前工业制造业发展的一大痛点。而3D打印技术可在短时间内直接制造出设计原型,以便开发人员快速优化结构和完善设计。尤其在一些小批量非通用零部件、工装夹具方面,3D打印技术以其超高的制造效率和相对较低的生产成本,给传统制造加工行业带来新出路。

适配工业应用颗粒料

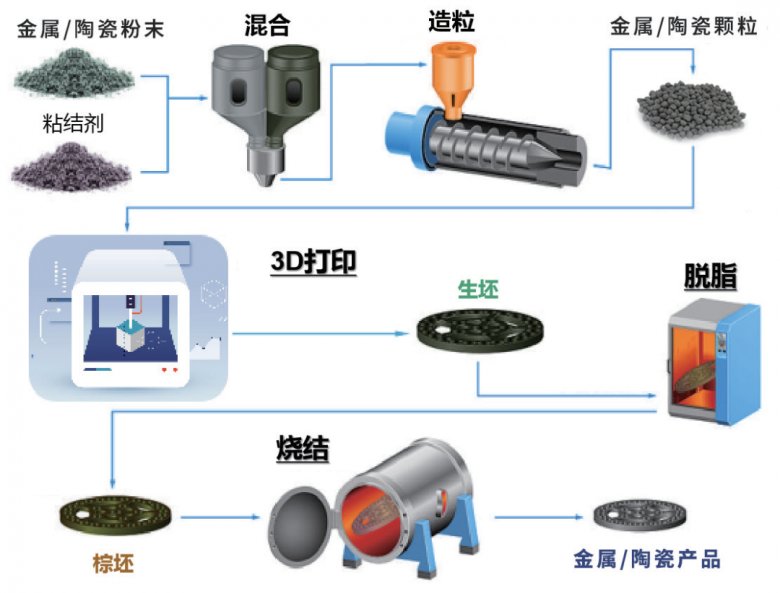

面对即将爆发的制造变革和3D打印市场。为了能更好地赋能粉末冶金行业,升华三维采用了一种从粉末注射成型(PIM)工艺引入的3D打印方法——“3D打印+粉末冶金”相结合的金属/陶瓷间接3D打印技术(粉末挤出打印)。该技术创新性地通过3D打印来实现对材料的控制和成形,以满足金属/陶瓷零件的个性化定制。再通过传统粉末冶金工艺的脱脂烧结,最后得到固体金属/陶瓷零件。

▲间接3D打印技术(粉末挤出打印)

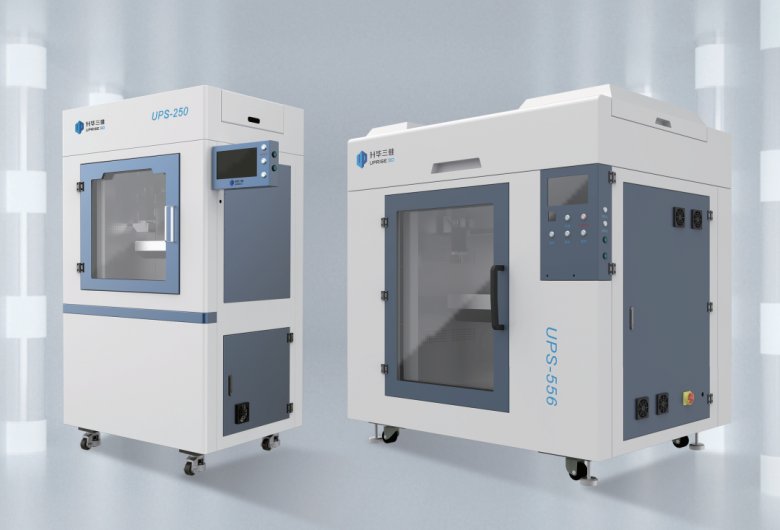

升华三维目前已推出了两款核心打印设备:工业型独立双喷嘴3D打印机UPS-250及大尺寸独立双喷嘴3D打印机UPS-556。均采用独立双喷嘴设计,可以同时打印或者各自轮流打印金属和陶瓷材料,能实现不同种类材料的复合产品开发及复杂结构的成形,具有操作简单、工业型、高精度、高质量、高性价比等优点。

▲升华三维3D打印设备

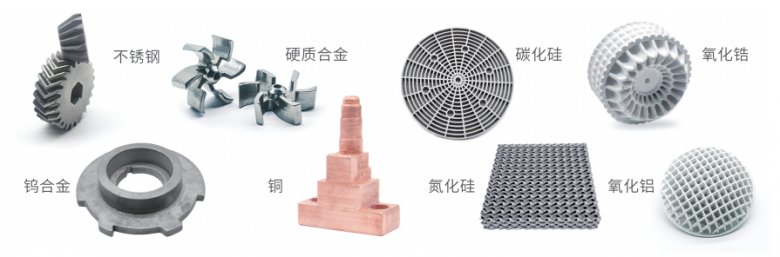

同时也基于已广泛应用于金属和陶瓷注射成型的材料,开发出了适配于公司3D打印机的颗粒材料。例如:316L/304/17-4PH不锈钢、铜及铜合金、钨及钨合金、钛及钛合金、高温合金、硬质合金难熔金属等金属颗粒材料,及氧化锆、氧化铝、氮化硅、碳化硅等特种陶瓷颗粒材料,以满足客户的不同需求。

▲升华三维3D打印颗粒料

颗粒料3D打印的优势

尽管人们对颗粒料3D打印领域远不如传统线材关注度高,但在材料兼容性、处理速度和材料成本方面,颗粒料3D打印有很大优势:

1、不同于线材打印,使用颗粒料3D打印时,进料方式为颗粒料被加装在一个漏斗状的容器里,按一定的速度进入熔化区,颗粒料被热融成膏状,之后通过喷头挤出到打印平台上。可结合打印设备的自动进料功能,实现长时间的打印,也更适合于打印大型物件。

2、在颗粒制造线材的加热过程会使材料损失一些原有性能,而颗粒料直接热融,避免了这个问题。颗粒3D打印可以在同样时间内融化更多的材料,实现更快的打印速度,进料也可以实现源源不断,无需担心线材断丝的问题。颗粒状原料也有助于提高打印速度,因此预计交货时间也会加快。

3、根据3D打印方法的不同,要求材料的形态也有所不同。熔融沉积成型(FDM)主要使用的是线材,激光选区烧结(SLS)则使用的是粉材。由于工业上常用的聚合物原料大多以颗粒为主,制成线材或粉材都要进行二次加工,提高了3D打印耗材的使用成本。而粉末挤出打印(PEP)原则上可以直接使用颗粒料,省去了这一步骤,有效节省了耗材成本并提高了打印材料兼容性。

颗粒料3D打印的缺点

就缺点而言,目前颗粒状3D打印不像线材那样普遍化,所以开发适应这些材料的挤出机可能有些困难。此外,在逐层创建部件时,颗粒不像长丝那样相互连接,而是分散的。这使得控制流速的变化不太容易,而流速的变化对于更复杂的部件来说是必要的。另外,基于颗粒3D打印制造的部件目前在精细度、表面光洁度上相较于线材打印仍有一定差距,这也是未来颗粒3D打印发展需要补齐的短板。

升华三维已具有完整的金属/陶瓷颗粒料间接3D打印方案。并且3D打印设备及打印材料已广泛应用于科研教育、工业制造、航天航空、军事国防、生物医疗、汽车、模具制造、新能源等领域。在3D打印设备不断升级迭代的同时,升华三维也在不断拓展打印材料种类、优化材料配方,为不同行业赋能。也将抓住历史机遇,坚持技术创新,争当行业龙头,深挖应用场景,快速响应市场需求,给客户带来高性价比的产品及服务体验。