文章导言:

1、利用等离子球磨剥离的多孔石墨烯提供大比表面积用于分散超微纳米硫粒子,提高硫粒子导电性且产生的孔隙用于物理吸附多硫化锂溶液。

2、介质阻挡放电过程中产生的氧官能团修饰的石墨烯进一步为多硫化锂溶液的捕获和限域行为提供发生化学键和的活性位点。

一、技术原理

介质阻挡放电(DBD)等离子体技术可以在短时间内大规模地实现材料的制备和表面功能化。

在密封体系内,在产生的非热等离子体作用下,物质分子容易转化成原子态和激发态进行重新结合。本质上,产生的高能电子通过撞击造成晶体的晶界滑移甚至位错,电塑性效应趋向于产生纳米尺寸的晶体材料。

在介质阻挡放电的基础上加入高能球磨辅助,球磨带来的高能剪切力能够更好的混合材料,保证材料的均匀性。因此,等离子体辅助的高能球磨是一种制备纳米材料的高效而又简单的方法。

图1:采用等离子球磨技术制备出原位剥离石墨烯负载的超微纳米硫作为锂硫电池正极材料

在合成过程中,介质阻挡等离子体破坏石墨层间的范德华力,在高能球磨剪切力辅助下制造出无序堆叠的石墨烯片,创造出容纳硫的空间和吸附多硫化锂的毛细孔道。同时,等离子体的刻蚀作用破坏石墨烯的二维平面结构,制造出碳层表面缺陷和纳米硫粒子。

在等离子体作用下,活化的原子和自由基容易掺杂在石墨烯缺陷边缘。另外,尽管整个过程处于氩气保护中,材料会发生不可避免的轻微氧掺杂。纳米硫粒子不仅能够提高内部硫对电子和离子的传输速度同时缓解体积膨胀。石墨烯氧掺杂位点提供了更多抓捕多硫化锂的活性位点。集纳米硫,氧掺杂石墨烯为一体的硫电极被认为具有卓越的性能。

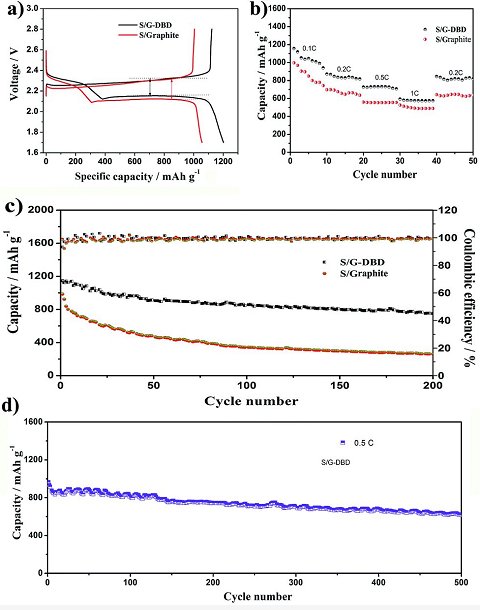

我们通过控制合成时间和前驱体混合物中硫含量制备-系列样品。电化学性能表明,合成时间3h,69.2%硫含量的硫/石墨烯(S/G-DBD)表现出最优的电化学性能。在0.5C倍率充放电条件下,S/G-DBD展示出963.4mAh/g首次高比容量和每圈仅0.07%的容量衰减率。

二、制备过程

将325目石墨粉和升华硫作为前驱体混合材料,以设定质量比在玛瑙研砵中混合,研磨均匀,后在烘箱中60°C烘干。烘干的混合材料转至500mL等离子球磨罐中,根据球和物料比为60:1的比例加入直径5mm的不锈钢球,填充体积占球磨罐体积约3/5。

封装球磨罐后,通过球磨罐上活动气阀反复充放氩气,最终球磨罐内填充0.2MPa氩气。密封的球磨罐装载在等离子球磨设备上,施加15K电压,1.5A电流,设定运行时间。前驱体混合材料中,石墨粉和升华硫质量比为3:7,等离子体球磨运行时间为3h制备的样品记为S/G-DBD。

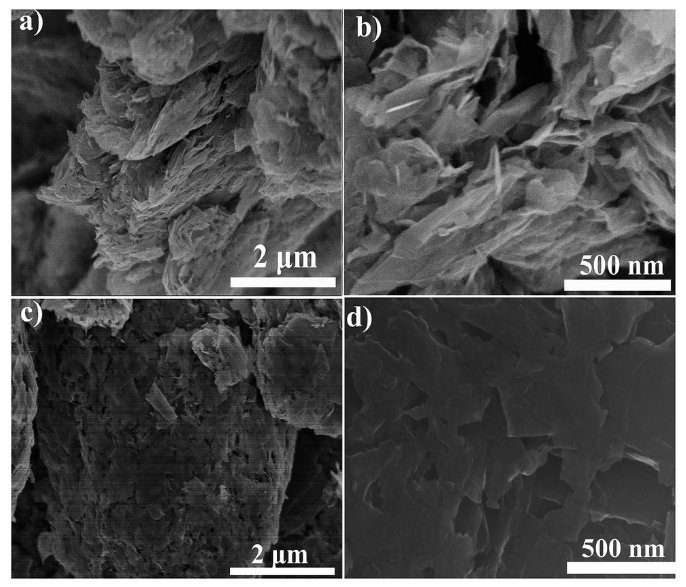

图2:前驱体混合硫和石墨烯比为7:3,等离子球磨不同时间制备的硫/石墨烯复合材料的SEM图:(a-b)等离子球磨3h(S/G-DBD);(c-d)无放电普通球磨3h(S/G)

图2(a-b)展示了典型的剥离石墨烯片层结构,高倍率图片观察到石墨烯片的错落堆叠。这种由石墨烯片堆叠制造的多孔提供了理想的容纳硫单质的空间。图中未观察到表面硫层,说明单质硫容纳在石墨烯孔隙中,有利于放电过程中毛细管吸附力对多硫化锂的抓捕作用。

然而在相同制备条件下,未施加等离子体的S/G基本保持原始的石墨块状结构(图2(c-d)),少量石墨碎片堆积在表面形成孔洞,明显的硫层覆盖在石墨块外表面(图2(d)),很容易造成中间体多硫化锂溶液扩散进本体电解液。

S/G-DBD和S/G形貌差异表明等离子的刻蚀功能对石墨层间的范德华力具有很强的破坏能力,等离子体球磨是一种快速高效大规模制备纳米材料的先进技术。

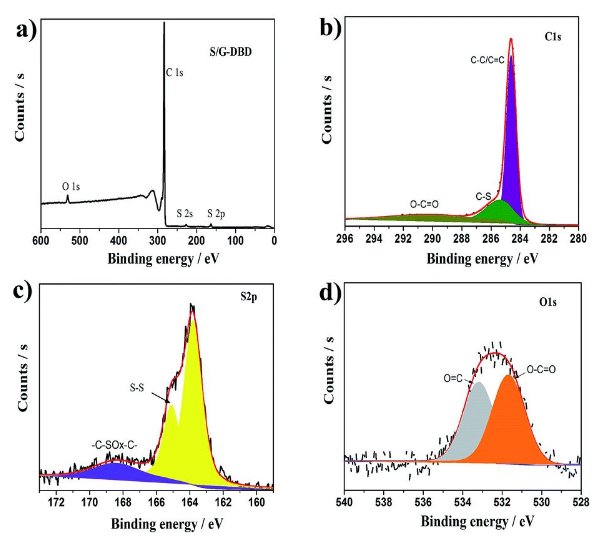

图3:样品S/G-DBD的XPS光谱图:(a)S/G-DBD的XPS全谱;(b)S/G-DBD的C1s谱;(c)S/G-DBD的S2p谱;(d)S/G-DBD的O1s谱。

在图3(a)中,S/G-DBD的XPS全谱包含C,O,S三种元素,这和EDS的结果一致。

图3(b)中显示高分辨C1s谱被拟合划分成三个峰,289.9cm-1位置的峰归属于O-C-O键,285.3cm-1位置的峰归属于C-S键,284.6cm-1位置的峰归属于C-C/C=C键。O-C-O键和C-S键的出现说明石墨烯骨架中缺陷处存在硫原子和氧原子的掺杂。

图3(c)显示高分辨S2p谱被拟合划分成三个峰,163.7cm-1和165.1 cm-1位置的峰归属于单质硫的S-S键,168.4cm-1位置的峰归属于硫酸盐C-SOX-C键。

图3(d)显示高分辨O1s谱被拟合成两个峰,533.1cm-1和531.6cm-1位置的峰分别归属于O=C键和O-C=O键,证明了氧原子的掺杂。尽管发现硫原子和氧原子的掺杂,但氧原子掺杂优于其他杂原子掺杂如N,S,B更能有效地抓捕多硫化锂,抑制其发生穿梭行为。

图4:(a)0.2C倍率下,S/G-DBD和S/G的循环性能对比;(b)不同倍率下,S/G-DBD和S/G的性能对比(c)0.2C倍率下,200圈循环前后S/G-DBD和S/G的充放电行为对比;(d)0.5C倍率下S/G-DBD的循环性能。

本文发展了一种可规模化,易实现的制备氧掺杂石墨稀负载超微纳米硫复合物的方法。在等离子球磨过程中,前驱体混合物中硫和石墨粉比例为7:3,施加DBD等离子体3h,得到的产品S/G-DBD同时实现了少量氧掺杂,石墨的原位剥离和超微纳米硫的形成。

相比于未施加DBD等离子体的S/G电极,集纳米化和杂原子掺杂石墨烯于一体的S/G-DBD电极,在锂硫电池体系中展示出优越的循环性能和提高的硫利用率。我们将提高的循环稳定性归因于超微纳米硫的形成,它不仅缩短了离子和电子的传输路径,还抑制了多硫化锂溶液的迁移和穿梭行为。DBD等离子体的刻蚀作用能够破坏二维材料层间的范德华力,创造层空间,甚至实现表面缺陷处的杂原子掺杂,提供了一种同步实现杂原子掺杂和材料的纳米化的方法。

上述研究成果来自于:

Zhaoling

Ma, Li Tao, Dongdong Liu, Zhen Li,Yiqiong Zhang, Zhijuan Liu, Hanwen

Liu, Ru Chen, Jia Huo and Shuangyin Wang*'"Ultrafine Nano-Sulfur

ParticlesAnchored on In-situ Exfoliated Graphene for Lithium-Sulfur

Batteries",Journal of Materials Chemistry A, 2017, DOI:

10.1039/C7TA01981E