1、制备方法

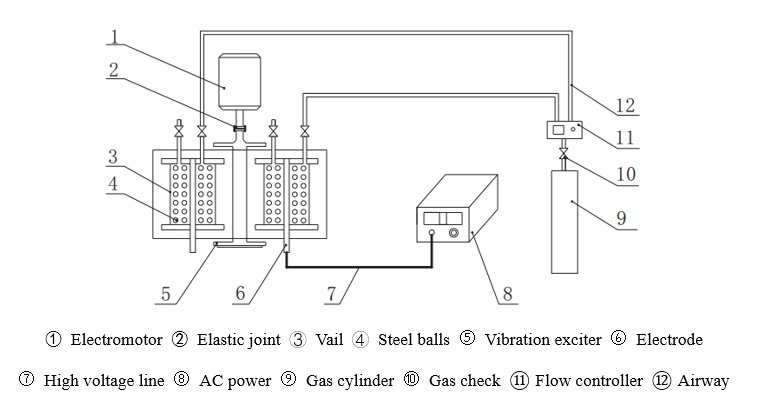

图1:DBDP等离子球磨结构原理示意图

在氮气气氛下,前驱体Al2O3分别进行普通球磨和等离子球磨,将球磨后的Al2O3进行碳热还原反应,得到AlN粉末进行表征对比。

2、前驱体预处理

图2:DBDP等离子球磨和普通球磨Al2O3粉末的XRD图谱

图2是等离子球磨和普通球磨Al2O3粉末的XRD图谱,由图可以看出球磨时间越长,衍射峰的强度和半峰宽变得越低越宽,且等离子球磨过的粉体衍射峰强度和半峰宽比普通球磨的更低更宽,这说明等离子球磨细化Al2O3粉末的能力更强。

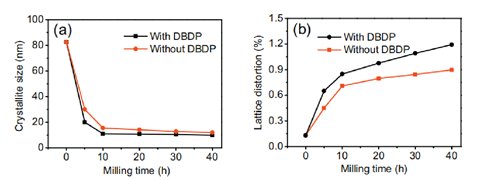

图3:DBDP等离子球磨和普通球磨Al2O3粉末的晶粒尺寸(a)和晶格缺陷(b)随球磨时间的变化曲线

图3为Al2O3粉体的晶粒尺寸和晶格缺陷随球磨时间的变化曲线,从图中可以看出,在相同的处理时间下,等离子球磨Al2O3粉末晶粒尺寸比普通球磨的更小,而晶格缺陷比普通球磨的更多。

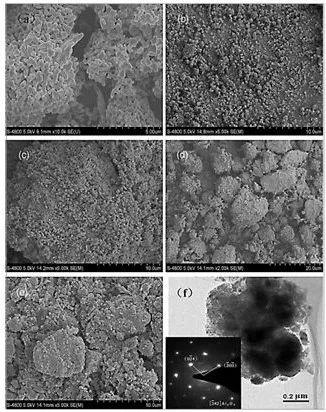

图4:不同球磨方式下Al2O3的SEM和TEM图:(a)Al2O3原粉,(b)普通球磨10h,(c)等离子球磨10h,(d)普通球磨40h,(e)等离子球磨40h,(f)等离子球磨40 h TEM图

图4为不同方式处理不同时间Al2O3的SEM和TEM图,由图看出未球磨的Al2O3粉末呈现不规则的珊瑚形状,平均颗粒尺寸约为1μm,普通球磨10h和等离子球磨10h的粉体为球形颗粒。对比图中颗粒尺寸可以发现,等离子球磨可导致Al2O3粉末的颗粒尺寸进一步细化,球磨40h后粉体粒径明显增加并形成大块状形态聚集体。

这主要是由于在研磨过程中出现了一些Al2O3的层状结构,这些层状结构通过堆积和粘结形成松散的大聚集体。同时,可以看出大量的纳米Al2O3颗粒附着在块状聚集体的表面上。此外,使用等离子球磨得到的聚集体的形态轮廓清晰,表面光滑且融合的迹象。

3、碳热还原反应合成AlN

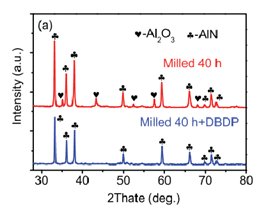

图5:1400℃下进行碳热还原反应后粉体XRD谱图

图5为等离子球磨和普通球磨40h的Al2O3粉末在1400℃下氮化合成AlN粉末的XRD图谱,从图可看到有AlN的衍射峰出现,说明Al2O3转变成AlN。相对于普通球磨后碳热反应还存在部分Al2O3未完全转变,但是等离子球磨下全部完成转变,仅有AlN的衍射峰存在。

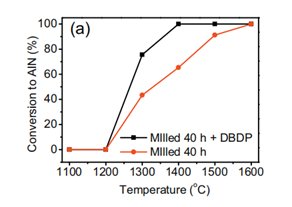

图6:不同球磨方式下,(a)温度对AlN转化率的影响 (b)研磨时间对AlN转化率的影响

图6为不同条件下AlN的转化率,从图可以看到,在1200℃后,AlN逐渐开始生成,当温度升到1400℃时,等离子球磨40h后完全转化为AlN,而普通球磨AlN转化率仅为65%,当温度升高到1600℃,普通球磨AlN转化率才达到100%。相同温度下,等离子球磨下的AlN转化率显著高于普通球磨。这也表明“等离子体+机械力”协同场作用下,可以有效降低氮化反应温度,显著提高AlN合成率。

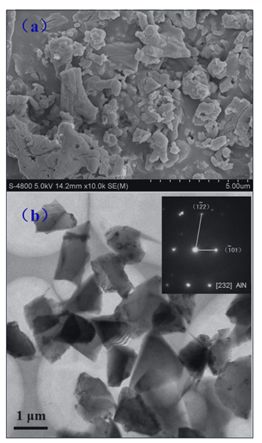

图7 等离子球磨40h,1400℃合成AlN粉末的SEM和TEM照片

图7为等离子球磨40h,1400℃合成AlN粉末的SEM和TEM照片,由图可知,合成的AlN粉末具有良好的晶格形貌并呈现出不规则的块状结构,同时AlN粉末分布相对均匀,平均颗粒尺寸大约在500-1000 nm之间。由电子衍射图知,合成的AlN是六方结构。

4、结论

(1)相比普通球磨,等离子球磨Al2O3粉,晶粒尺寸和颗粒尺寸更小,同时晶格畸变和比表面积更大;导致等离子球磨在较低的氮化温度下有更快的化学反应速率和更高AlN转化率;

(2)相同温度下,等离子球磨合成AlN的产率要大大优于普通球磨。

(3)合成的AlN粉末是具有精细晶体形态的六方AlN,呈现不规则的块状结构,并且AlN粉末具有均匀的分布,平均粒径在500nm至1000nm之间。

设备咨询:孔经理 13661293507(微信同号)